导 读

和义广业【行业分析】之生命科学上游原材料耗材——除病毒过滤器,除病毒过滤器是一类重要的去除病毒手段,可靠性高、载量高、过滤面积大、截留能力强、稳定耐用等优点,广泛用于生物制药的生产过滤纯化工艺过程中。目前我国生物制药市场正处于稳步发展阶段,2022年其市场规模接近6000亿元。除病毒过滤器的市场规模在百亿级别,目前国内市场被进口产品所垄断,本篇文章与大家分享并讨论除病毒过滤器的相关技术以及目前的市场现状。

本篇共 8253 字,阅读时间预计 9 分钟

随着生物科学的发展和新冠疫情影响,生物制药越来越的多走向大众视野。在现代生命科学中生物制品在疾病诊断、治疗和预防方面发挥着越来越重要的作用。常见的生物制品包含单克隆抗体(简称单抗)、 DNA 重组技术生产的蛋白质、基因治疗、多肽、酶、细胞因子、血液制品、培养基等,发展迅速且应用前景广泛。

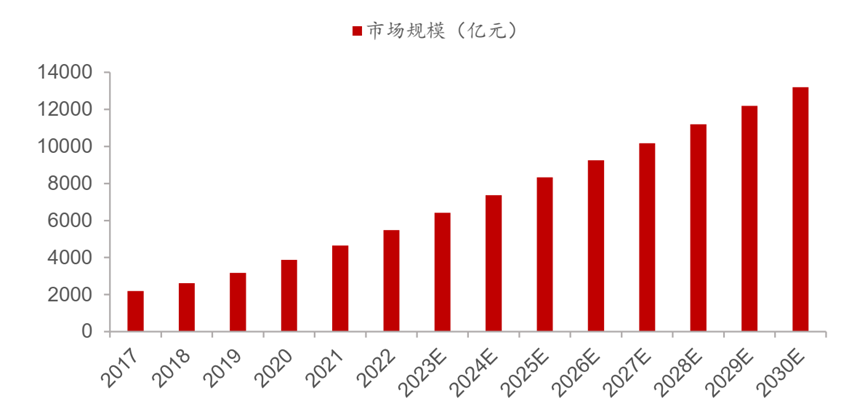

目前中国生物药市场仍处于发展初期,但具有较高的增长潜力,根据 Frost & Sullivan 的预测数据,中国生物药市场规模将于 2030 年达到 13198 亿元,中国生物药市场 2018 年至 2023 年的复合增长率预计将达到 6.3%(如下图所示)。生物药的规模占中国医药市场的比例从2016年的约14%上升至2022年的约28%。

我国政府对生物制药产业的发展予以大力扶持,国家陆续出台了多项政策,鼓励生物医药行业发展与创新,并对我国医药生物行业的未来发展规划提供了指导方向,如《“十四五”生物医药产业发展规划》《“十四五”医疗装备产业发展规划》等。

除了国家政策引导之外,民间投资加持也为我国生物医药行业发展提供直接动力。从我国生物医药行业投融资情况来看,从2016年到2021年行业相关投融资数量从61起增长至522起,投资金额更是从104.98亿元增长至1113.58亿元。2020-2021年以来国内生物制药产能开始大量建设,当前时点逐步迎来投产期1。

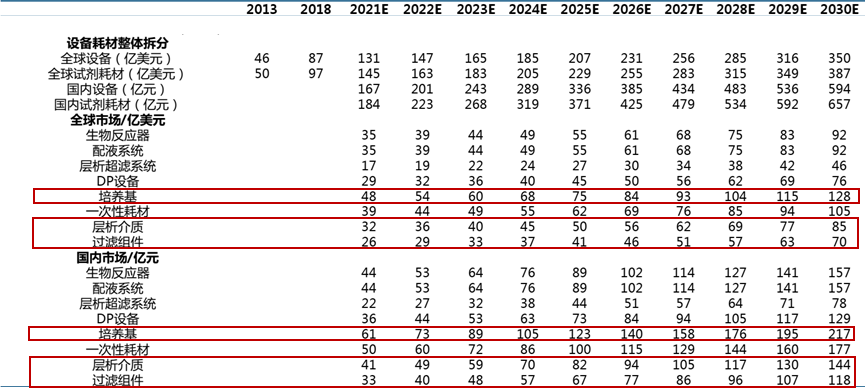

生物制药产业的蓬勃发展及自身工艺进步带来生产设备与耗材的旺盛需求,如下图所示为预测值2030年生物制药设备及相关耗材的全球市场规模以及中国市场规模1。

其中培养基以及膜过滤还有层析介质是耗材中具有搞技术壁垒以及目前国产化替代比较低的行业,主要依赖进口,核心技术受控,成本难以降低2。

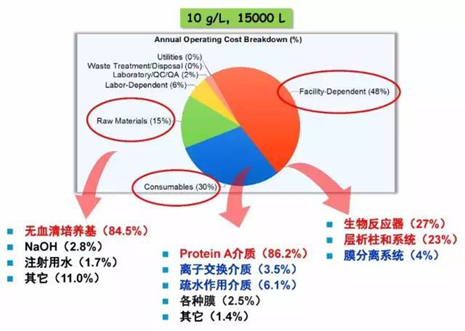

随生产工艺不同,生物制品成本组成不同,平均按照设备折旧占比38%,试剂耗材占比42%,QC人工占比20%估算。其中试剂耗材中分离纯化工艺中所用的材料直接决定了药品的纯度和质量,也是主要生产成本所在3。

以单抗10g/L表达量、15000升培养规模的成本分布为例(如下图所示):

再次是原料开支,其中关键是无血清培养基。

层析介质和膜过滤耗材主要用于分离纯化工艺。疫情期间,像除病毒过滤器、色谱填料、一次性耗材等这样的关键原料耗材,全球生物制药行业范围内都高度依赖于少数几家企业生产,短缺情况更为突出,在资源有限的情况下,生产商供货顺序也有优先级别,具体到企业,越小的企业受到的冲击越大,大型的生物药企属于优先供应级别,中小型的企业可能就排不上号了,供货期普遍在一年以上4。

常规生物分离技术涉及到离心沉淀、萃取、离子交换、过滤工序,整体工艺过程复杂,分离周期长,原材料消耗大,物质回收率较低。产品分离纯化处理后,可能会影响物质活性,因此生物医药生产过程中的分离纯化工艺是整体医药质量与成本的核心环节。

膜分离技术是在 20 世纪初出现 60 年代迅速崛起的新型分离技术,有浓缩纯化的功能也有高效节能的过滤效果,比较方便人们操作控制,目前已经广泛运用到电子和生活医疗等各领域5。

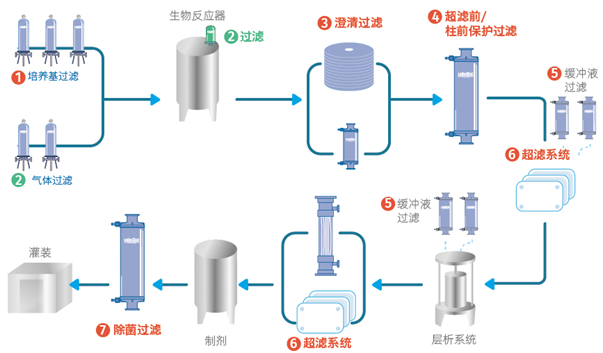

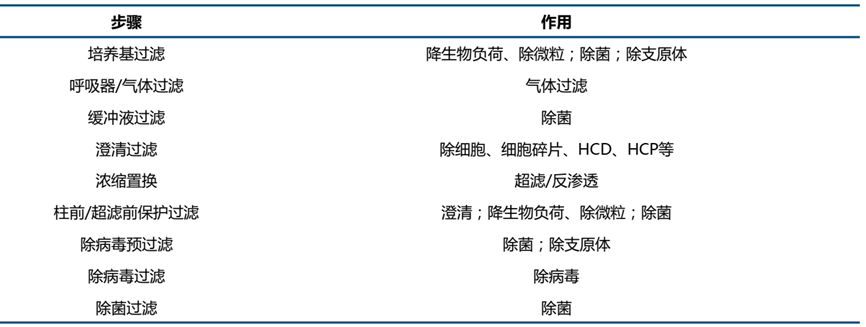

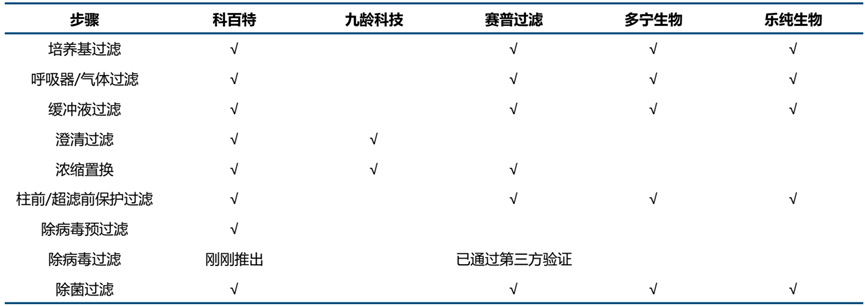

膜分离技术原理:是将处于同一分子水平上的物质通过半透膜,其他杂质被选择性分离过滤的技术。又叫作离膜或者是过滤膜技术。膜过滤技术贯穿生物制品的上下游环节,生物工艺中过滤主要分布在培养基过滤、气体过滤、缓冲液过滤、澄清过滤、浓缩置换、柱前/超滤前保护过滤、除病毒过滤、除菌过滤等工段6。(以疫苗生产为例如下图所示)

每个工段所对应的功能如下图所示7:

图 生物工艺过滤工段及作用

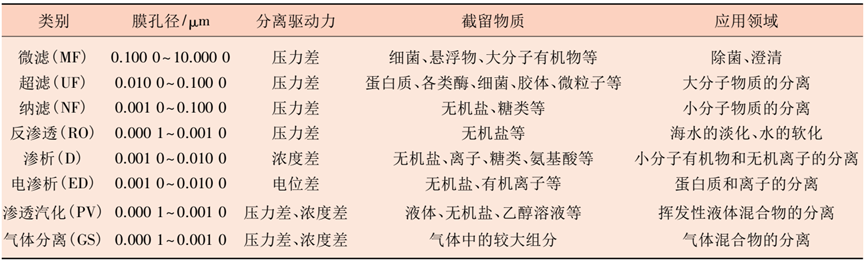

根据膜分离的机理,可将其分为微滤膜、超滤膜、纳滤膜、反渗透膜、渗析膜、电渗析膜、渗透汽化膜、气体分离膜等。如下表所示为目前应用最广泛的膜分离过程及其分离机理。生物工艺中分离技术主要以微滤、超滤、纳滤、反渗透技术为主8。

纳滤 (Nano-filtration, NF),同样是在压力差的作用下完成溶液中物质分离。与其他利用压力差为作用力的膜分离技术相比,纳滤技术出现较晚,是在发展反渗透技术的过程中为适应工业软化水和降低企业成本的需求下而出现的一种新型膜过滤技术,过滤精度介于超滤与反渗透技术之间。纳滤膜多为荷电膜,离子价数与浓度会对纳滤膜的分离效应产生较大影响。9

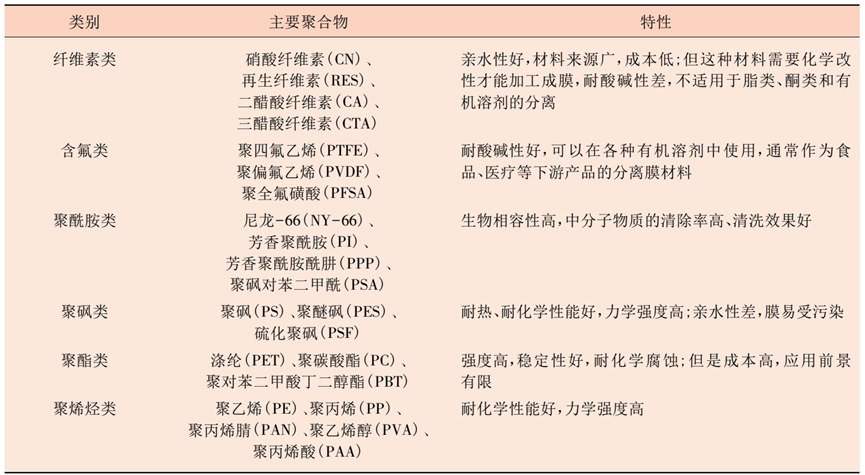

分离膜材料是膜分离技术的核心,直接影响工艺效率和实际应用。目前,用于制备分离膜的材料种类繁多, 不同膜材料制备出的分离膜具有不同的特性, 理想的膜材料应该满足以下几点要求:

过滤阻力小,不易堵塞,清洗后易恢复通量。

近年来对于膜材料的研究主要在无机膜材料、有机高分子膜材料、复合膜材料与膜材料的改性等方面,其中复合膜材料与膜材料的改性是当前膜材料研究的热点10。目前有机高分子材料膜在市场中应用的更多。根据材料来源可分为两大类:

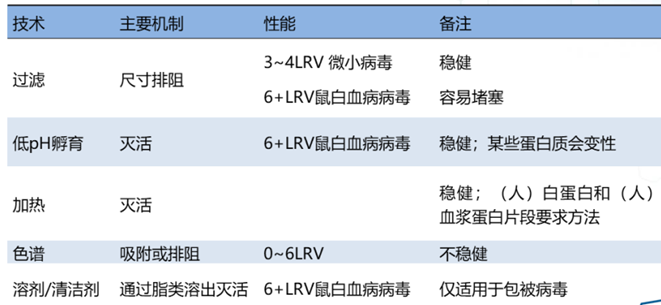

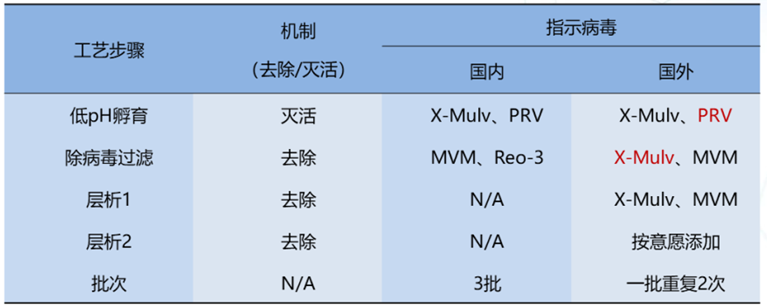

中国现行法规要求在生物制药制造过程中至少使用2种不同方法去除病毒,常用的病毒去除/灭活的方法是除病毒过滤和低pH病毒灭活法,至少验证一种稳健有效的去除非包膜细小病毒的技术12。

商业化除病毒技术如下图所示:

病毒过滤器可通过尺寸筛分作用高效去除包膜病毒和无包膜病毒,不受不同病毒的物理化学特性差异以及操作条件调节相互作用的影响,已被证明可以在血液制品加工行业中提供稳健的性能13。

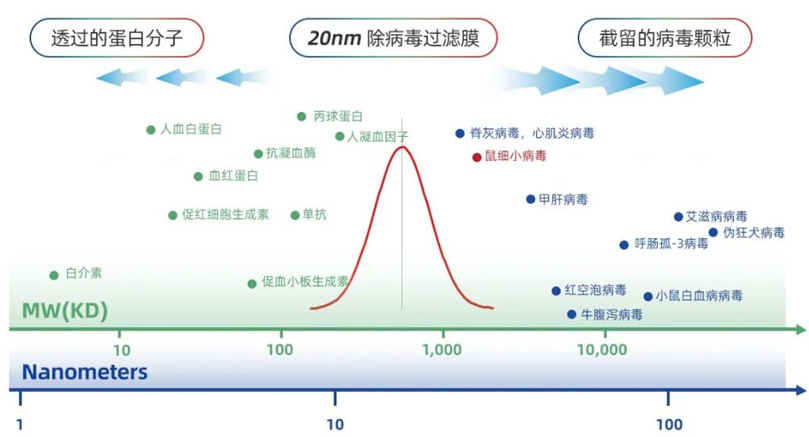

病毒过滤器是具有复杂孔结构的聚合物膜,旨在对大于 20 nm 的病毒颗粒提供高度截留,同时允许较小的产物分子自由通过。由于区分大小相近的病毒和分子需要高选择性,并且需要在高通量条件下运行14,病毒过滤器是过滤膜中技术含量最高的产品之一,也是生物医药领域核心的耗材。

除病毒过滤的病毒清除的作用机制:

(1)粒径排阻—病毒大于滤膜孔径,产品穿过滤膜而病毒被滞留;

(2)吸附机理—对于尺寸小于膜孔的病毒,通过电荷、范德华、氢键等作用力捕获病毒15。

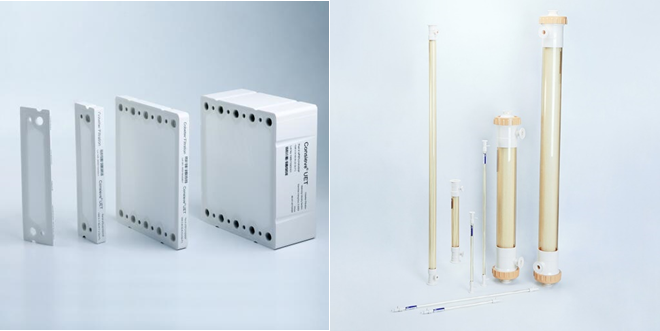

病毒过滤器的形式和结构材料各不相同。属于超滤膜的一种。除病毒过滤器的外观形式是平板或中空纤维。过滤器由一到三层以下聚合物制成:膜材料包括高亲水性再生纤维素膜RES和亲水改性后的聚醚砜PES和聚偏氟乙烯膜PVDF。聚合物PVDF和PES是天然疏水性的,经过修饰后更亲水以减少蛋白质结合。RC适用分子量范围更大、蛋白吸附量更低。病毒过滤器的孔结构对过滤器的性能由重要影响,通过孔结构可以更好地了解吞吐量性能、蛋白质/产物回收率以及病毒滞留。

图 板型除病毒过滤器和中空纤维过滤器

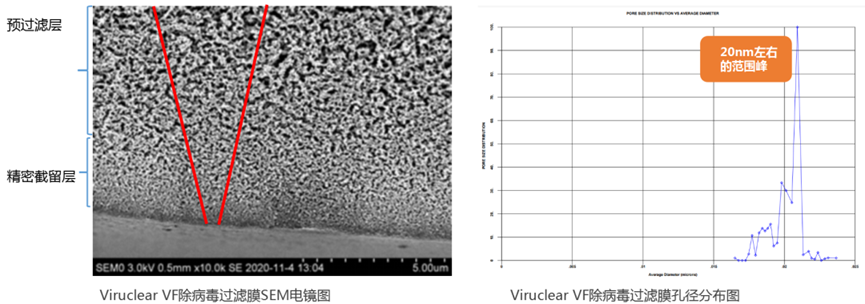

图 科百特除病毒过滤器微观结构及孔径分布(连续梯度结构)

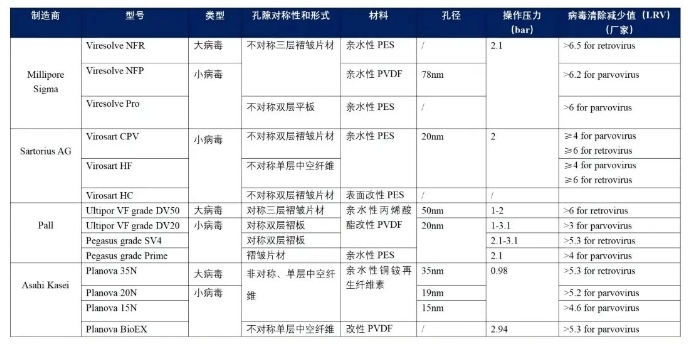

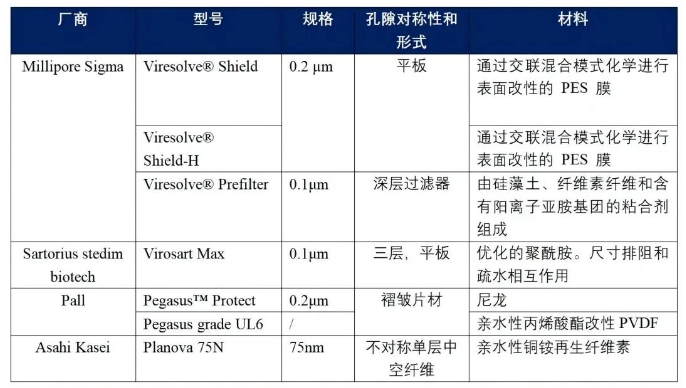

美国国家标准学会(ANSI)认定的PDA标准将过滤器分为两类:大型病毒截留过滤器,设计用于截留大于约 60 nm 的病毒;小型病毒截留过滤器,设计用于截留大于 20 nm 的病毒16。如下表所示为目前进口在售的商业病毒过滤器相关参数与性能17:

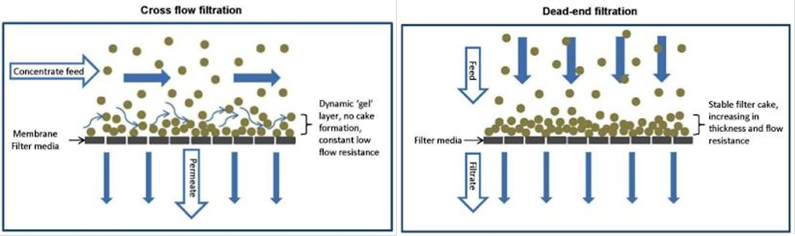

早期的过滤器设计为以切向流过滤 (TFF) 模式运行以减少污垢。尽管许多中空纤维病毒过滤器能够在 TFF 模式下运行,目前过滤器通常在正常流过滤 (NFF) 模式下运行,也称为直流过滤 (DFF)。NFF 模式下的操作可提供一致的工艺性能,并消除了控制 TFF 模式操作所需的进料和渗透流量的复杂性。

图 切向流过滤与直流过滤(死端过滤)

为了提高病毒过滤器的吞吐量和经济性,预过滤器通常与病毒过滤器串联使用。这些前置过滤器可去除可能污染病毒过滤器的微量杂质,从而提高通量并减少面积需求18。最初,前置过滤器的选择仅限于微滤膜(例如,0.2 µm 过滤器)和基于硅藻土的深层过滤器。最近有基于离子交换功能的吸收膜,以及合成深度过滤器19。许多病毒过滤器制造商目前提供专门的预过滤器,以提高各自病毒过滤器的容量和吞吐量。(如下表所示:)

选择病毒过滤器的性能相关标准包括病毒截留能力、蛋白质产品传递/产品回收、产品生产量要求及整体过程经济学。这些标准往往具有蛋白质产品特异性,其他方面依赖于病毒的大小/LRV需要、蛋白质浓度、蛋白质历程(冷冻/融化、预过滤、下游工艺中的具体位置)、加工时间、流速和压差,及一般的溶液条件(pH、离子强度等)。

选择病毒过滤器较次要的注意事项包括工艺兼容性和系统整合问题。所有构造材料(包括过滤介质、提高过滤器可湿性的化学修饰和添加剂、防腐剂、过滤器外壳、O型密封圈、支持材料等)应该与蛋白质产品及相关处理条件(溶剂、缓冲组分等)化学相容。此外,也应对热和液压应力抗性、溶出物、清洗/杀菌/消毒特性进行评价,以确定它们符合拟用实验方案的要求。

1. 滤膜孔结构

1) 除病毒纳滤膜的孔径分布(PSD)是需要重点进行验证参数,通过测定PSD,评估病毒保留性能,以充分了解病毒去除机制。使用的分析方法包括如葡聚糖筛分、液-液压孔法(LLP)和金纳米颗粒(GNP)保留试验。

病毒清除用对数减少值(LRV)来表达,是初始原液中的病毒总量与经过病毒清除步骤处理后病毒总量的比值。相关法规要求每106剂量要小于1粒病毒颗粒,以证明制造过程的病毒安全性。对于来源于小鼠细胞系的生物产品,如中国仓鼠卵巢细胞(CHO)和寡核苷酸(NSO),通常转化为约12-18log10内源性逆转录病毒的清除率和6log10外源性病毒的清除率。

2) 除此之外还需要考虑除病毒过滤器在病毒截留能力的批次内和批次间一致性。

3) 同款滤器不同膜面积型号对病毒的截留能力一致性20

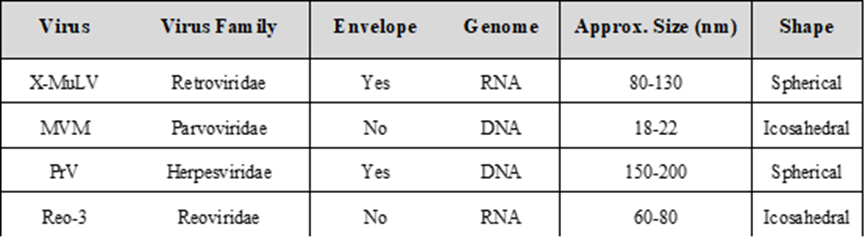

4) 病毒种类要求,在小规模纯化工艺中加入指示病毒。模型病毒的选择是根据(ICH Q5A)的原则,在上市申请时选择3个以上在大小、基因组、有无囊膜、物理化学处理抵抗力等特性方面差异较大的模型病毒。

国内外对于除病毒的要求有不同之处,如图所示:

图 除病毒验证IND阶段的国内外差异示例

图 除病毒验证BLA的国内外差异示例21

2、料液的组成成分

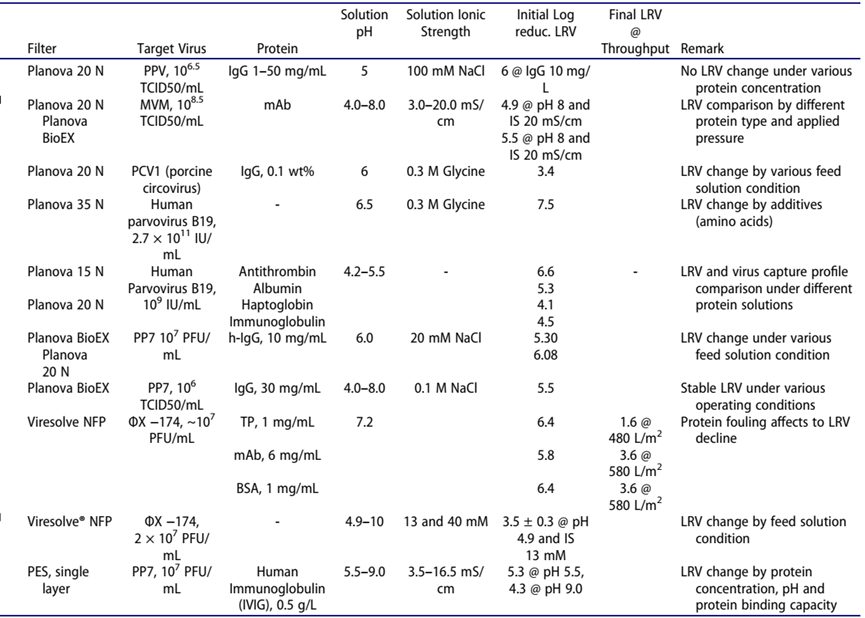

影响除病毒纳滤膜LRV变化的化学因素有溶液的pH值、离子强度、蛋白质类型以及各种添加剂,多项研究表明,在不同的pH和离子强度条件下,某些过滤器的LRV是不同的22。

下表总结了影响病毒去除性能的化学因素(过滤器类型、靶病毒和蛋白、料液条件)及其LRV结果,表明这些条件可以显著影响病毒过滤过程17。

3、操作条件23

对于除病毒过滤的操作条件中,过滤压力的大小会直接影响除病毒过滤的过滤通量和过滤时间。

适当提高过滤压力可以增加过滤通量和减小过滤时间。过滤终点对应的过滤载量会影响除病毒过滤的过滤时间和滤器的堵塞情况,同时也直接关系到除病毒过滤步骤的生产成本。

生产规模的除病毒过滤过程中会出现有计划的工艺中断和突发状况下的工艺中断,近年来的除病毒过滤验证中都会对压力中断进行试验设计,评估压力中断和压力释放对于病毒清除效果的影响。

压力中断对于除病毒过滤效果有潜在的影响,在风险评估中需要结合除病毒过滤工艺着重评估压力中断时长,压力中断次数以及中断前过滤压力等工艺参数对于病毒去除的影响。

1、有机合成高分子除病毒过滤膜

有机高分子膜一PES和PVDF为代表,科百特公司制备工艺见:

CN202210448121-一种低非特异性吸附的除病毒多孔膜及其制备方法。

北京赛普膜科技制备工艺:CN202010351529-一种大通量除病毒聚偏氟乙烯中空纤维微孔膜的制备方法

赛普(杭州)过滤制备工艺:CN202310361760-一种低特异性吸附的除病毒超滤膜的制备方法和除病毒超滤设备

旭化成相关制备工艺:CN201580007728-去除病毒的膜

2、天然大分子除病毒过滤膜

天然大分子以纤维素膜为代表,日本旭化成制备工艺见专利:

CN201780009989-去除病毒的膜及去除病毒的膜的制造方法

CN201580007740-去除病毒的膜

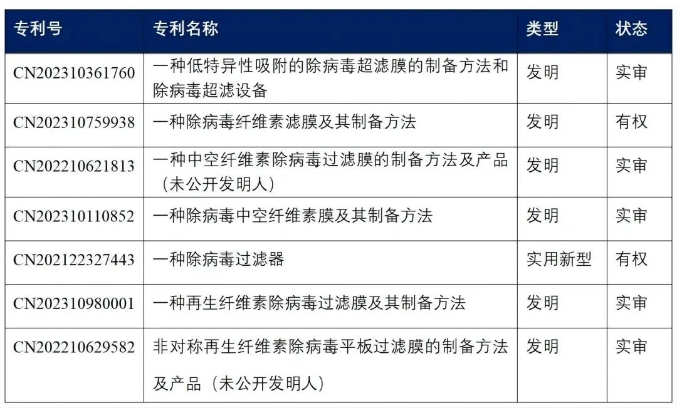

国产厂家科百特相关纤维素膜专利布局

CN202211616562-一种除病毒用不对称的纤维素类滤膜及其制备方法

CN202310044278-一种不对称纤维素除病毒滤膜及其制备工艺

CN202210972707-一种除病毒纤维素滤膜及其制备工艺

赛普(杭州)过滤相关制备工艺见专利:

CN202310980001-一种再生纤维素除病毒过滤膜及其制备方法

CN202210629582-非对称再生纤维素除病毒平板过滤膜的制备方法及产品

CN202310759938-一种除病毒纤维素滤膜及其制备方法-审定授权

CN202210621813-一种中空纤维素除病毒过滤膜的制备方法及产品-申请公开

除了传统的过滤技术之外,还有许多处于预商业阶段的令人兴奋的技术可以开发并适应工艺规模。其中包括使用电纺纳米纤维(Zeytuncu 等;2018)、结晶纤维素纳米纤维(Metreveli等;2014)、陶瓷毛细管膜(Bartels 等;2019)或等孔自组装嵌段共聚物薄膜(Shethji等;2019)、吸附混合过滤器的出现(Singh等;2017)。

另一种潜在的节省成本的新兴技术是源自纤维素的“滤纸”,它可以在使用点应用,并且在过滤器尺寸和孔径分布方面都可以轻松扩展(S. Gustafsson 等,2016 ),多个研究小组已证明这些纳米纤维素滤纸能够去除噬菌体、XMuLV 和 MMV以及在典型生物过程流体(例如细胞培养基)中使用的可行性。

如下图所示为国内在生物工艺全流程膜过滤环节布局相关过滤膜产品的公司。目前国外厂家的份额占据垄断地位,主要有生产企业主要包括 Asahi Kasei Bioprocess、 Millipore、 Pall 和 Sartorius。

2.4.1 科百特

成立于2003年,注册资本1.3亿元,实缴资本1.3亿元。其中,杭州翰科其科技实业有限公司持股66.67%,杭州芯致简企业合伙企业(有限合伙)持股14.67%。

科百特相继创建PES/PVDF/PTFE等膜材料研发平台,2005年成功开发灭菌级滤芯,于2017年引进美国GE公司基础的超滤膜生产技术,启动了生物制药过滤核心技术的研发攻关项目。

2021.09.26科百特自主研发制造的除病毒过滤产品Viruclear VF隆重上市,打破国外公司在除病毒产品上的垄断局面。并且拥有自主知识产权。除病毒过滤膜特点:

可实现稳健的线性工艺放大,可在线进行完整性测试。

2019年,科百特公司通过优选PTFE原料和配方,改造压延和拉伸等关键装置,开发温度梯度控制、多级拉伸和热定型冷却等关键技术,提高了纳米滤膜的孔径精度,成功开发了过滤精度能满足28nm半导体产业用的PTFE过滤膜

科百特可以实现每天生产各类过滤器1.5万只,用于制药生产的滤芯大约8000只。同时在2021年投产的人工肺膜丝也打破了国际垄断,成为全球第二家生产ECMO膜丝的企业。

2022年,科百特的Biophsep™中空纤维,打破了进口品牌在生物制药领域中空纤维膜的技术垄断局面

2023年上半年,科百特总产值达到15亿元,同比增长25%。

除病毒滤器核心专利:

成立于2021年3月,专注于生物制药过滤耗材的本土化,已推出全线过滤产品,实现从制膜到终产品的自主研发和生产。注册资金385.3377万元,实缴资本319.992万元,法定代表人郑振华。

2021年4月份完成天使轮融资,2022年完成A轮数千万融资。引入上市公司东富龙集团、毅达资本、产业引导基金和达投资等战略股东。

2022年,赛普过滤推出除病毒膜Valpha PES 及 Valpha RC产品上市,从制膜到成品过滤器都由赛普自主研发。

2023年初完成上亿元B轮融资。本轮融资由汉康资本领投,惠每资本、晨岭资本、海邦投资、老股东毅达资本跟投。

专利布局:

专利纠纷:

案件原由:2021年9月24日,赛普公司向国家知识产权局申请除病毒过滤器实用新型专利(CN202122327443),技术方案为除病毒过滤器。2022年4月19日,上述专利申请获批。

2022年年底,科百特就该项实用新型专利将赛普公司告上法庭。科百特还发起了另一场维权,也同样涉及上述除病毒过滤膜器、超滤膜包技术的来源问题。科百特以竞业限制、专利权属为由,将朱某某、王某等离职部分技术人员推上被告席。

2023年9月,杭州市中级人民法院,对科百特与赛普过滤有关专利侵权的部分案件进行了一审裁决:

一,被告赛普(杭州)过滤科技有限公司立即停止制造、销售、许诺销售侵害原告杭州科百特过滤器材有限公司的专利号为ZL202122549863.2、名称为“一种过滤组件及过滤器”的实用新型专利权的产品的行为;

二、被告赛普(杭州)过滤科技有限公司于本判决生效之日起十日内赔偿原告杭州科百特过滤器材有限公司20万元,并赔偿合理维权费用10万元;

三、驳回原告杭州科百特过滤器材有限公司的其他诉讼请求。

参考文献:

排版:大大怪

医疗器械、新材料、人工智能;

一定技术壁垒